VAC-TEST/índice de densidad

Sistema QS para la determinación y análisis del potencial de porosidad actual en aleaciones de aluminio

Con el sistema VAC-Test de IDECO se puede determinar de forma fácil y fiable el comportamiento potencial de los poros de una fundición, incluyendo la correspondiente documentación importante para la calidad. Esto se consigue creando y analizando muestras de densidad en vacío. El índice de densidad determinado automáticamente en el terminal de densidad proporciona información precisa y reproducible sobre el contenido de gas, los óxidos y las inclusiones.

El hidrógeno es el único gas que es soluble en aluminio líquido en una medida apreciable. En el trabajo cotidiano en una fundición, el contenido de hidrógeno de una fundición de aluminio está entre 0,05 y 0,5 cm³/100 g de Al. Sin embargo, se pueden esperar efectos que influyan en la calidad a partir de contenidos de hidrógeno en la fundición de 0,1 cm³/100 g de Al. Además del contenido de hidrógeno, la formación de poros también se ve influida por las impurezas debidas a la existencia de óxido y las condiciones de la fundición (velocidad de enfriamiento). Una existencia de óxido puede considerarse como el germen para la formación de poros. Con el sistema VAC-Test se puede determinar el potencial de poros total y actual del espectro de posibles formaciones de porosidad.

El índice de densidad requerido viene determinado en gran medida por el proceso de fundición (fundición a presión, fundición a baja presión, fundición por gravedad, fundición en arena), la pieza a fundir y los procesos internos.

Se deja solidificar una muestra de aproximadamente 80 g en un crisol a una presión negativa de aproximadamente 80 mbar en el sistema VAC-Test. Al principio de la solidificación, el hidrógeno disuelto se precipita en gran parte de forma molecular, adhiriéndose a impurezas no metálicas (por ejemplo, óxidos). La solidificación de la muestra en el segundo crisol se produce bajo presión atmosférica. Así, siempre y cuando haya una fundición impura, en esta muestra se precipita un volumen de poros significativamente menor gracias a la presión atmosférica que actúa sobre la fundición El tiempo de solidificación de la muestra al vacío está definido en 4 minutos para garantizar la solidificación completa de las muestras.

Una vez enfriadas las muestras, se determinan las densidades en el terminal de índice de densidad según el principio de Arquímedes y se ponen relación.

Primero se pesa la muestra respectiva. A continuación, se coloca en un baño de agua en una balanza y de esa manera se determina el volumen como cantidad de agua desplazada. A partir de esto, en combinación con el peso, se puede determinar la densidad de esta muestra.

A continuación se comparan los dos valores de densidad (método comparativo) para determinar el "índice de densidad".

Siempre y cuando se utilice el software IDECO para documentar las mediciones, las muestras se identificarán antes de la medición, el resultado de la medición se guardará y estará disponible para posteriores análisis.

El índice de densidad correspondientemente determinado a partir de la densidad correspondiente es un indicador fiable del carácter de solidificación esperado de la fundición.

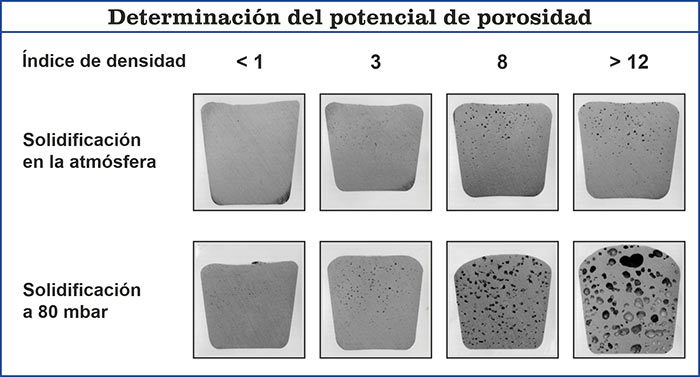

La siguiente figura muestra 4 pares de muestras con diferentes valores de índice de densidad.

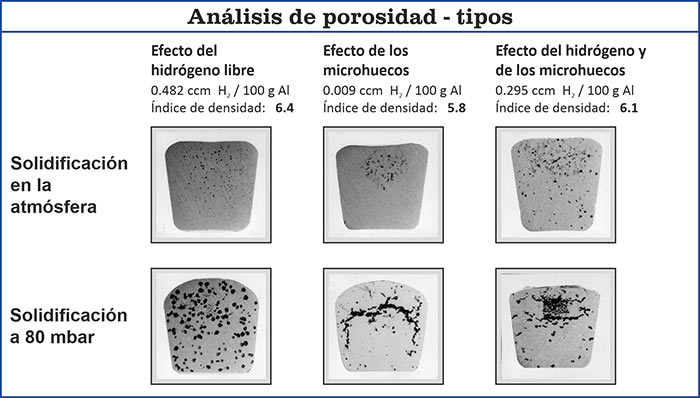

Los resultados muestran claramente que, además del hidrógeno (libre, ligado, disuelto), siempre puede estar presente una cantidad desconocida de óxidos e impurezas, que son responsables de la formación de microhuecos, por ejemplo, y que, por lo tanto, contribuyen de forma considerable al comportamiento potencial de los poros de una fundición.

La siguiente figura compara los típicos defectos de solidificación causados por los microhuecos y la porosidad del gas. Con un índice de densidad casi idéntico, las muestras contienen diferentes cantidades de hidrógeno.

Por lo tanto, el conocimiento de la cantidad momentánea de hidrógeno libre solo corresponde a una parte de la posible porosidad. La proporción es desconocida, ya que por naturaleza solo existe una relación condicionalmente estable entre el hidrógeno libre y el ligado. El contenido de hidrógeno puro se mide mediante el Hycal o Hydrogen Analyser.

Especialmente desde que se utilizan sistemas de limpieza mecánica de la fundición (instalaciones Melt Clean), el conocimiento diferenciado de la relación hidrógeno/óxido es cada vez más importante. Con los sistemas de índice de densidad puede comprobar el efecto de la limpieza y asegurar así la calidad de la fundición. Se pueden reducir los costes de deshechos y producción y mejorar el balance de CO2.

La exactitud de los valores medidos alcanzables depende de los siguientes factores de influencia y debe mantenerse constante:

- Temperatura ambiente del crisol

- Recubrimiento de superficies del crisol

- Volumen de muestras constante

- Temperatura de fundición

- Distancia constante (altura de fundición) entre la cuchara y el crisol (mantener la menor posible).

Hoy en día, el uso de estos sistemas es indispensable para garantizar la calidad de la fundición. En la búsqueda de su cuota de mercado, debe hacer un uso coherente de nuestros conocimientos tecnológicos y de nuestras elevadas normas de calidad para salvaguardar y documentar su sistema de calidad.

Estos sistemas también requieren un mantenimiento y una calibración periódicos que, por supuesto, se documentan con un certificado y un sello. Para los requisitos de sus certificados de garantía de calidad habituales (por ejemplo, auditoría de calidad, ISO9001, etc.) esto es una necesidad indispensable.

IDECO le ofrece varios tipos de aparatos para proporcionarle la solución óptima en su empresa. Su proceso de fusión y fundición, así como los requisitos del cliente, definen el tipo de aparato