密度当量测试仪&密度当量

用于确定和分析铝合金空洞缺陷的质量控制系统

使用 IDECO VAC-Test 系统可以安全且简单地确定熔体的空洞缺陷倾向,包括相应的质量相关文件。 这是通过负压密度样品的生产和分析来实现的。 在密度终端上自动确定的密度当量可提供有关气体含量、氧化物和夹杂物的影响的精确且可重复的信息。

氢气是唯一可在液态铝中以任何程度溶解的气体。 在日常铸造工作中,铝熔体中的氢含量在 0.05 到 0.5 cm³/100 g Al 之间。 然而,熔体中的氢含量仅为 0.1 cm³/100 g Al,预计就会对质量产生影响。 除了氢含量之外,空洞缺陷的形成还受到氧化物夹杂物和铸造条件(冷却速度)和杂质的影响。 氧化物夹杂物可以看作是形成孔隙的种子。 VAC-Test 系统有助于确定可能的孔隙缺陷层谱的整个实际孔隙潜力。

要求的密度当量指标很大程度上取决于铸造工艺(压铸、低压铸造、重力压铸、砂型铸造)、要铸造的零件和内部工艺。

在样品制备过程中,第一个试样。 大约80 克。 使其在负压下在坩埚中凝固。 VAC 测试系统中为 80 mbar。 随着凝固的开始,溶解的氢大部分以分子形式沉淀,从而附着在非金属杂质(例如氧化物)上。 第二个试样大气压下固化。 由于大气压作用在熔体上,如果存在缺陷倾向的熔体,则该试样中会产生出明显更小的孔体积。 真空样品的凝固时间定义为4分钟,以保证样品完全凝固。

一旦样品冷却下来,密度就会根据阿基米德原理在密度指数终端中确定并相互关联。

首先将各个样品称重,然后将其悬浮在水杯中(位于秤上),并将体积确定为通过该过程排出的水量。 然后可以根据该重量来确定该样品的密度。

然后比较两个密度值(比较方法)以确定“密度当量”。

如果使用 IDECO 软件记录测量结果,则在测量之前输入试样标识,保存测量结果并随后可用于进一步分析。

由各自的密度确定的密度当量是熔体期凝固特性的可靠指标。

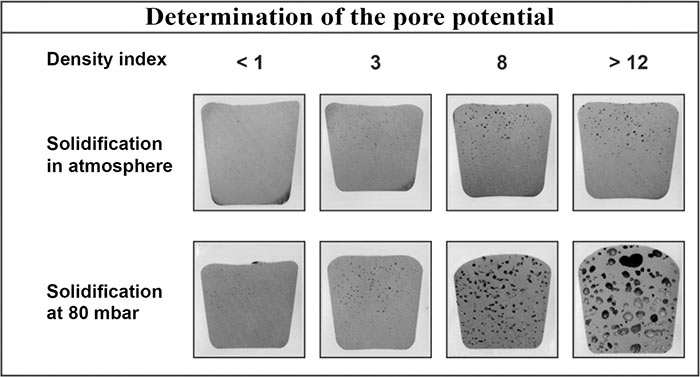

下图显示了四对不同密度当量值的样本。

研究结果清楚地表明,除了氢(游离的、键合的、溶解的)之外,总是存在未知量的氧化物和杂质,例如,它们是疏松缺陷形成的原因,因此产生对熔体的孔隙倾向的影响。

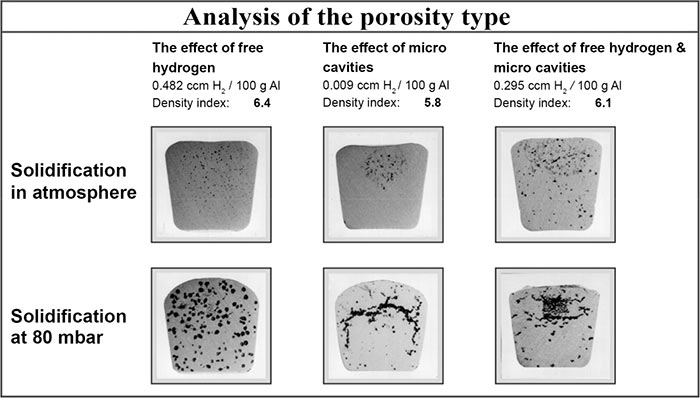

下图比较了由疏松或气孔引起的典型凝固缺陷。 尽管密度当量几乎相同,但样品含有不同水平的氢。

因此,关于当前游离氢量的知识仅对应于部分可能的孔隙率。 这个比例是未知的,因为在游离氢和键合氢之间自然只有一个条件稳定的比例。 使用 Hycal 或氢分析仪测量纯氢含量。

氢/氧化物比的差异化知识变得越来越重要; 特别是在使用机械熔体净化系统(熔体清洁设备)之后。 使用密度指数系统,可以评估精炼效果,从而保证熔体质量! 通过这种方式,可以减少浪费和生产成本并改善 碳平衡。

可达到的测量值的精度取决于以下影响因素,并且必须保持不变:

- 坩埚的环境温度

- 坩埚的表面涂层

- 恒定的样品量

- 铸造温度

- 浇包和坩埚之间的恒定距离(浇注高度)(保持最小)

今天,这些系统的使用对于确保熔体质量是必不可少的。 在努力提高您的市场份额的过程中,请充分利用我们的技术专长和我们的高质量标准来保护和记录您的质量体系。

这些系统还需要定期维护和校准; 用证书和印章自然记录的过程。 这对于符合您的标准质量保证证书(例如质量审核、ISO9001 等)的要求至关重要。

IDECO 为您提供一系列不同的设备,为您的操作提供最佳解决方案。 设备类型取决于您的熔炼和铸造工艺,以及您的客户要求。

EMAIL:

EMAIL: